در صنعت، انتقال قدرت یعنی قلب تپنده خطوط تولید. هر جا صحبت از گشتاور، دور، بار محوری و شعاعی باشد، نام یک قطعه کلیدی به میان میآید: شافت گیربکس صنعتی. بسیاری از خرابیهای پرهزینه در گیربکسها نه از چرخ دنده، بلکه از ضعف در طراحی، انتخاب یا نگهداری شفت گیربکس ناشی میشود. اگر در حوزه ماشین آلات صنعتی فعالیت دارید، مدیر نگهداری و تعمیرات هستید یا درگیر انتخاب و خرید گیربکس برای یک خط تولید جدید شدهاید، این مقاله برای شما نوشته شده است.

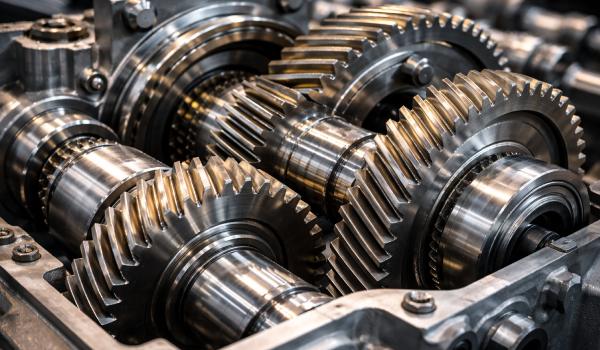

شافت یا شفت گیربکس چیست؟ تعریف مهندسی محور گیربکس صنعتی

شافت یا شفت گیربکس به انگلیسی Shaft در سادهترین تعریف، یک عضو مکانیکی استوانهای یا پلهای است که وظیفه انتقال گشتاور و توان مکانیکی از یک جز به جز دیگر را بر عهده دارد. اما وقتی صحبت از شفت گیربکس صنعتی میشود، موضوع بسیار تخصصیتر است. در گیربکس صنعتی، شافتها شامل موارد زیر هستند:

|

نوع شفت |

محل قرارگیری در گیربکس |

وظیفه اصلی |

نوع تنش غالب |

نکات فنی مهم در طراحی |

|

شفت ورودی گیربکس صنعتی |

متصل به الکتروموتور یا منبع محرک |

انتقال اولیه توان و گشتاور به مجموعه چرخدندهها |

تنش پیچشی بالا + ضربههای استارتی |

حساس به هممحوری کوپلینگ، کیفیت جای خار، سلامت بلبرینگ ورودی |

|

شفت خروجی گیربکس صنعتی |

خروجی نهایی سیستم انتقال قدرت |

انتقال گشتاور تقویتشده به بار نهایی |

تنش خمشی + بار شعاعی بالا |

قطر بیشتر، کنترل خمش، مقاومت در برابر اضافهبار ناگهانی |

|

شفت میانی (Counter Shaft / Layshaft) |

بین شفت ورودی و خروجی |

انتقال گشتاور بین طبقات چرخدنده |

تنش ترکیبی پیچشی و خمشی |

توزیع یکنواخت بار چرخدندهها، کنترل ارتعاش و خستگی |

|

شفت خورشیدی یا پینیون |

در گیربکسهای سیارهای و خاص |

انتقال نیرو به چرخدندههای سیارهای |

تنش پیچشی متمرکز |

سختکاری سطحی دقیق، تلرانس بالا، کنترل تمرکز تنش |

هر شفت گیربکس تحت تنشهای پیچشی (Torsion)، خمشی (Bending)، تنشهای ترکیبی، بارهای محوری و ارتعاشات دینامیکی قرار دارد. طراحی اشتباه قطر، طول، جنس یا عملیات حرارتی آن میتواند باعث شکست خستگی، پیچش دائم یا حتی قفل شدن کامل سیستم شود. از دید مهندسی طراحی، شافت باید:

- گشتاور نامی و گشتاور پیک را تحمل کند.

- ضریب ایمنی مناسب در برابر خستگی داشته باشد.

- هممحوری (Alignment) دقیق با بلبرینگها و چرخدندهها حفظ کند.

- دارای سطح ماشینکاری دقیق برای جای خار، هزارخار یا کوپلینگ باشد.

آشنایی با ساختار و اجزای شفت گیربکس صنعتی

یک شفت گیربکس صنعتی فقط یک میله فولادی ساده نیست. ساختار آن شامل نواحی مختلفی است که هر کدام عملکرد مهندسی مشخص دارند:

- نشیمنگاه بلبرینگ (Bearing seat)

- محل قرارگیری چرخ دنده

- جای خار (Keyway)

- هزارخار (Spline)

- رزوه انتهایی

- محل نصب کوپلینگ

جنس شفت گیربکس چیست؟

جنس شفت گیربکس صنعتی از فولادهای آلیاژی مانند 42CrMo4، CK45 و 17NiCrMo6 انتخاب میشود که توان تحمل تنشهای پیچشی و خمشی بالا را دارند. این فولادها پس از عملیات حرارتی مانند کوئنچ و تمپر یا سختکاری القایی، به سختی سطحی و مقاومت سایشی بالایی میرسند. انتخاب صحیح متریال، نقش مستقیمی در افزایش عمر مفید و جلوگیری از شکست خستگی شفت گیربکس دارد.

اگر سطح سختی نشیمنگاه بلبرینگ پایین باشد، به مرور زمان پدیده “Creep” رخ میدهد و بلبرینگ روی شفت لق میزند؛ همان مشکلی که در بسیاری از خطوط سیمان دیدهام.

انواع شفت گیربکس صنعتی از نظر عملکرد

انواع شفت گیربکس صنعتی از نظر عملکرد شامل شفت ورودی، شفت خروجی و شفت میانی است که هرکدام نقش مشخصی در انتقال و توزیع گشتاور دارند. طراحی و انتخاب هر شفت گیربکس صنعتی بر اساس نوع بار، میزان دور و شرایط کاری سیستم انجام میشود.

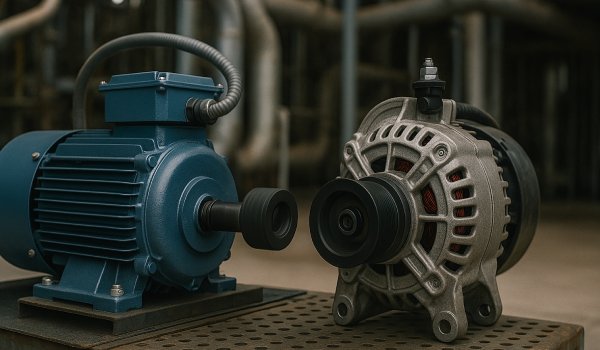

شفت ورودی گیربکس صنعتی

شفت ورودی گیربکس صنعتی اولین نقطه تماس بین موتور و گیربکس است. گشتاور موتور مستقیما وارد این شفت میشود. بنابراین:

- در معرض ضربات اولیه راهاندازی قرار دارد.

- تنشهای پیچشی بالا را تحمل میکند.

- حساس به ناهماهنگی کوپلینگ است.

در پروژهای در کارخانه آرد، به دلیل نصب نادرست کوپلینگ، تنها پس از 6 ماه شاهد ترک خستگی در ریشه خار شفت ورودی گیربکس صنعتی بودیم.

شفت خروجی گیربکس صنعتی

شفت خروجی گیربکس صنعتی گشتاور تقویتشده را به مصرفکننده نهایی منتقل میکند. این شفت قطر بزرگتری دارد و بار خمشی بیشتری تحمل میکند. همچنین در معرض بارهای شوک ناشی از بار نهایی است.

در نوار نقالههای سنگین، شکست شفت خروجی گیربکس صنعتی اغلب ناشی از اضافهبار ناگهانی است.

شفت میانی

این شفت نقش انتقال بین طبقات چرخدنده را دارد و بیشترین تعداد چرخدنده روی آن سوار میشود. توزیع بار نامتقارن میتواند منجر به خمش بیش از حد شود.

اصول طراحی مهندسی شفت گیربکس صنعتی

طراحی شفت گیربکس صنعتی بر اساس فرمولهای زیر انجام میشود:

- محاسبه گشتاور:

T = (9550 × P) / n - تحلیل تنش پیچشی و خمشی

- استفاده از تئوری تنش معادل فون میزس

- بررسی ضریب اطمینان در برابر خستگی

پارامترهای حیاتی طراحی

- قطر بحرانی

- طول آزاد بین بلبرینگها

- محل قرارگیری چرخدنده

- کیفیت سطح ماشینکاری (Ra)

- بالانس دینامیکی

یک اشتباه رایج در بازار این است که برخی تصور میکنند “هرچه قطر بیشتر، بهتر”. اما افزایش قطر بدون تحلیل دقیق میتواند باعث افزایش وزن، لنگر خمشی و ارتعاش شود.

علائم خرابی شفت گیربکس صنعتی

شناخت علائم خرابی شفت گیربکس صنعتی میتواند از توقف کامل خط تولید جلوگیری کند. مهمترین نشانهها:

- صدای غیرعادی (Whining یا Grinding)

- افزایش لرزش (Vibration spike)

- افزایش دمای موضعی

- لقی شعاعی یا محوری

- شکست خار یا هزارخار

- نشتی روغن در محل کاسه نمد

در یکی از خطوط پتروشیمی، تنها تغییر صدای تُن پایین در حالت بار جزئی، نشانه اولیه ترک خستگی در شفت گیربکس صنعتی بود.

علائم خرابی بلبرینگ شفت ورودی گیربکس

بسیاری از خرابیهای شفت، در اصل از بلبرینگ شروع میشود. شناخت علائم خرابی بلبرینگ شفت ورودی گیربکس اهمیت حیاتی دارد. نشانههای تخصصی شامل:

- افزایش دمای نقطهای در ناحیه ورودی

- صدای تقتق در دور پایین

- افزایش مصرف توان موتور

- ذرات فلزی در روغن

- ارتعاش در فرکانس BPFO یا BPFI

وقتی علائم خرابی بلبرینگ شفت ورودی گیربکس نادیده گرفته شود، بار غیرعادی به شفت منتقل شده و باعث ایجاد تنش خمشی مضاعف میشود.

عوامل اصلی شکست شفت گیربکس صنعتی

- اضافهبار (Overload)

- نصب نادرست کوپلینگ

- هممحوری نامناسب

- کیفیت پایین عملیات حرارتی

- طراحی ضعیف شیار خار

- روانکاری ناکافی

آیا تا به حال به این فکر کردهاید که 70٪ شکستهای شفت گیربکس صنعتی ناشی از خستگی است، نه ضربه ناگهانی؟

تعمیر یا تعویض شفت گیربکس صنعتی؟

پاسخ به این پرسش کاملا وابسته به نوع و عمق آسیب است. اگر روی شفت گیربکس ترک عمیق، ترک خستگی در ریشه خار یا شکست ساختاری مشاهده شود، تعویض کامل قطعه تنها گزینه ایمن و مهندسی است؛ زیرا هرگونه جوشکاری یا ترمیم سطحی میتواند تمرکز تنش را افزایش دهد. در صورتی که آسیب محدود به خوردگی یا سایش سطحی باشد، عملیات سنگزنی دقیق و در صورت نیاز آبکاری کروم سخت میتواند ابعاد و صافی سطح را بازیابی کند. اگر نشیمنگاه بلبرینگ دچار لقی یا سایش شده باشد، بوشگذاری تخصصی با تلرانس کنترلشده راهکار فنی قابل قبول است. با این حال تجربه عملی نشان داده تعمیر غیراصولی و بدون محاسبه تنش و هممحوری، عمر مفید شفت گیربکس صنعتی را بهشدت کاهش داده و در بسیاری موارد منجر به خرابی زنجیرهای بلبرینگ و چرخ دنده میشود.

در پایان

شما میدانید شفت گیربکس صنعتی نقش حیاتی در انتقال گشتاور دارد، طراحی مهندسی آن اهمیت بالایی دارد، نشانههای کلیدی خرابی را میشناسید، علائم خرابی شفت گیربکس صنعتی و بلبرینگ شفت ورودی گیربکس را تشخیص میدهید و همچنین با عوامل شکست و راهکارهای پیشگیری از آنها آشنایید. اگر مسئول نگهداری تجهیزات هستید، همین امروز وضعیت ارتعاش و هممحوری شفت گیربکس صنعتی خود را بررسی کنید. آیا تا به حال تجربه شکست ناگهانی شفت در خط تولید داشتهاید؟ علت چه بود؛ اشتباه طراحی، نصب یا بهرهبرداری؟ بیایید تجربهتان را تحلیل کنیم.

همچنین، اگر به دنبال خرید انواع گیربکس صنعتی هستید، میتوانید با اطمینان از شهراز صنعت انواع مدلها را با استانداردهای صنعتی و تضمین کیفیت تهیه کنید.

پرسشهای متداول

علائم خرابی شفت گیربکس صنعتی چیست؟

مهمترین علائم شامل صدای غیرعادی، لرزش زیاد، افزایش دمای موضعی، لقی شعاعی یا محوری و شکست خار یا هزارخار است. این نشانهها هشدار دهنده مشکلات در شفت یا بلبرینگ هستند.

علائم خرابی بلبرینگ شفت ورودی گیربکس چیست؟

ارتعاش غیرعادی، صدای تق تق، افزایش دمای نقطهای و وجود ذرات فلزی در روغن، از نشانههای خرابی بلبرینگ شفت ورودی گیربکس صنعتی هستند. شناسایی به موقع این علائم از آسیب جدی به شفت جلوگیری میکند.

شفت گیربکس صنعتی خراب شود، تعمیر کنیم یا تعویض؟

اگر شفت ترک عمیق داشته باشد، تعویض آن ضروری است. آسیبهای سطحی میتوانند با سنگزنی و کروم سخت اصلاح شوند و در صورت خرابی نشیمنگاه بلبرینگ، بوشگذاری تخصصی امکانپذیر است. تعمیر غیراصولی عمر مفید شفت را کاهش میدهد.

چگونه عمر مفید شفت گیربکس صنعتی را افزایش دهیم؟

با طراحی مهندسی دقیق، انتخاب فولاد مناسب، عملیات حرارتی اصولی، هممحوری دقیق شفت با بلبرینگها و چرخدندهها، روانکاری صحیح و پایش وضعیت (ارتعاش، دما و روغن) میتوان عمر شفت را به طور قابل توجهی افزایش داد.

دیدگاه شما (0)